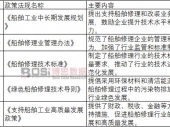

高端聚氨酯膜国产化率不足30%,替代空间有多大?

一、行业概念概况

聚氨酯膜是以聚氨酯树脂为主要原料,通过流延、吹塑等工艺制成的功能性高分子薄膜。其兼具橡胶的弹性与塑料的强度,在耐磨损、耐油污、耐水解、透气透湿等方面表现优异,属于高性能薄膜材料。根据硬段/软段结构差异,可分为热塑性聚氨酯膜(TPU膜)与湿气固化型聚氨酯膜等,其中TPU膜占据主流市场份额。下游应用覆盖纺织复合(服装、鞋材)、交通运输(汽车内饰、安全气囊)、医疗卫生(防护服、敷料)、新能源(光伏背板、锂电池封装)及建筑防水等多个领域,属于典型的技术密集型跨界材料。

二、市场特点

产业链强关联性:上游受MDI、BDO等化工原料价格波动影响显著;下游与消费升级、产业政策(如汽车轻量化、医用材料标准)紧密联动。

技术驱动壁垒:高端产品在耐候性、透湿率、环保指标等方面存在配方与工艺壁垒,企业需持续投入研发以应对需求迭代。

应用场景分化明显:中低端领域(如普通鞋材)同质化竞争激烈,高端领域(如医用透气膜、光学级薄膜)进口依赖度仍较高。

区域集群化发展:产能主要分布于长三角(江苏、浙江)、珠三角(广东)及山东等地,贴近下游纺织、制鞋、汽车制造产业集群。

三、行业现状

截至2023年,中国已成为全球最大的聚氨酯膜生产与消费国,但结构性矛盾突出:

产能规模与利用率:

国内TPU膜年产能预计超50万吨,但普通膜产能过剩,高端产能不足。

行业平均开工率约65%-70%,中小企业普遍面临价格竞争压力。

竞争格局分层:

高端市场:科思创、巴斯夫、亨斯迈等外资企业凭借技术积淀占据附加值较高的医疗、汽车等领域。

中高端市场:烟台万华、浙江宇立等本土头部企业通过产业链一体化(万华具备MDI优势)加速替代。

低端市场:大量中小厂商聚焦区域性、标准化产品,利润空间受原料成本挤压严重。

关键应用领域需求分析:

| 应用领域 | 需求特征 | 国产化进展 |

|---|---|---|

| 纺织复合 | 轻薄化、环保化趋势;运动户外品牌需求增长 | 中高端贴合用膜已实现自给,生态功能性膜仍有差距 |

| 汽车内饰 | 低VOC、耐老化要求;新能源汽车增量显著 | 本土供应商已进入国产汽车供应链,豪华品牌仍依赖进口 |

| 医疗卫生 | 生物相容性、透气抗菌标准严格;疫情后需求常态化 | 少数企业通过ISO13485认证,高端医用膜仍待突破 |

| 新能源 | 光伏背板耐候性要求高;锂电池铝塑封装膜技术壁垒极高 | 光伏用膜基本国产化;铝塑膜国产率低于40% |

四、未来趋势

绿色化与循环经济:生物基聚氨酯膜(如使用玉米基多元醇)、可降解膜(水解/堆肥可控)将成为研发重点,响应“双碳”目标。

功能集成化:薄膜向“一膜多能”发展,如兼具防水、透湿、抗病毒、自修复等功能,满足智能穿戴、特种防护等场景。

制造智能化与柔性化:基于工业互联网的产线数据监控、AI配方优化将提升生产效率和稳定性,适应小批量定制需求。

下游市场扩容:

新能源汽车轻量化需求推动内饰与部件薄膜应用;

光伏装机量增长带动背板膜需求,耐候性标准提升将加速产品升级。

五、挑战与机遇

挑战:

上游原材料价格大幅波动侵蚀中游利润;

高端专用树脂、助剂仍部分依赖进口,供应链安全性待加强;

环保法规趋严(如VOCs排放限制)增加中小企业合规成本;

国际品牌在高端市场的客户黏性与技术壁垒短期难以全面突破。

机遇:

国产替代政策导向明确,工信部《重点新材料首批次应用示范指导目录》将高端聚氨酯膜纳入支持范围;

下游产业升级带来新增量,如动力电池铝塑膜未来五年有望实现30%以上复合增长;

技术并购与产学研合作加速,本土企业可通过引进团队、合资研发突破配方与工艺瓶颈;

东南亚、南美等新兴市场纺织与制鞋产业转移,为国内成熟产能输出提供市场空间。

在这个过程中,博思数据将继续关注行业动态,为相关企业和投资者提供准确、及时的市场分析和建议。

《2026-2032年中国聚氨酯膜行业市场发展现状调研与投资趋势前景分析报告》由权威行业研究机构博思数据精心编制,全面剖析了中国聚氨酯膜市场的行业现状、竞争格局、市场趋势及未来投资机会等多个维度。本报告旨在为投资者、企业决策者及行业分析师提供精准的市场洞察和投资建议,规避市场风险,全面掌握行业动态。

2、站内公开发布的资讯、分析等内容允许以新闻性或资料性公共免费信息为使用目的的合理、善意引用,但需注明转载来源及原文链接,同时请勿删减、修改原文内容。如有内容合作,请与本站联系。

3、部分转载内容来源网络,如有侵权请联系删除(info@bosidata.com),我们对原作者深表敬意。