告别低价厮杀,中国轴承加工行业正在发生一场“静默革命”

一、 行业概念与范畴概况

轴承作为“工业的关节”,是机械设备中不可或缺的基础零部件,其核心功能是支撑旋转轴,降低运动摩擦。本简报所聚焦的轴承加工市场,主要指轴承的制造环节,涵盖从轴承套圈(内圈、外圈)、滚动体(钢球、滚子)、保持架及密封件等组件加工,到轴承成品组装、测试的全产业链制造过程。其上游为特种钢材(如轴承钢)、润滑剂、机床等原材料与装备供应商;下游则几乎渗透所有工业领域,尤其是汽车、新能源汽车、风电、轨道交通、高端机床、航空航天及工业机器人等高端装备制造业。该行业的景气度与宏观经济周期及制造业投资高度相关,是衡量国家工业基础与精密制造水平的标尺之一。

二、 市场核心特点

规模巨大且基础性强:中国是全球最大的轴承生产国与消费国,产量约占全球总份额的20%以上。行业具备典型的“大市场、强基础”特征,是维系整个制造业运转的基石。

结构性分化显著:市场呈现清晰的“金字塔”结构。低端通用轴承领域产能过剩,同质化竞争激烈,利润微薄;而中高端精密轴承、特种轴承领域(如高速铁路轴承、大功率风电主轴轴承、高端汽车轮毂轴承单元)则长期依赖进口或由少数国内外领先企业主导,附加值高,是国内产业升级的主攻方向。

技术、资本与经验密集型:高端轴承的精度、可靠性、寿命要求极高,涉及材料科学、热处理工艺、精密加工、摩擦学、仿真设计等多学科交叉。其制造需要长期的技术积淀、持续的研发投入和复杂的工艺know-how,行业壁垒坚实。

客户认证壁垒高企:进入下游关键主机客户的供应链体系,尤其是汽车、航空航天等领域,需经过漫长(通常2-5年)、严格且成本高昂的认证过程。一旦进入,客户黏性极强,合作关系相对稳定。

三、 行业现状深度剖析

当前,中国轴承加工行业正处于从“规模扩张”向“质量升级”转型的关键十字路口。

1. 供给端:梯队分明,升级步伐加快

第一梯队(领导者):以瑞典斯凯孚(SKF)、德国舍弗勒(Schaeffler)、日本恩斯克(NSK)、日本恩梯恩(NTN) 等跨国巨头为代表,凭借品牌、技术和全球供应链优势,牢牢把控高端市场。

第二梯队(国内领军者):以人本集团、万向钱潮、瓦轴集团(ZWZ)、洛轴集团(LYC) 等国内龙头企业为主。这些企业在部分中高端领域实现突破,市场份额持续提升,正通过资本运作、研发投入和产能升级,全力追赶国际先进水平。

第三梯队(大量中小企业):主要从事低端通用轴承制造,面临激烈的价格竞争和环保、成本上升的压力,行业整合趋势明显。

表1:中国轴承加工市场主要参与者战略定位对比

| 梯队 | 代表企业 | 市场定位 | 技术/品牌优势 | 典型下游领域 |

|---|---|---|---|---|

| 第一梯队 | SKF、Schaeffler、NSK | 全球高端市场领导者 | 原创技术、全球品牌、集成解决方案 | 高端汽车、航空航天、精密机床 |

| 第二梯队 | 人本、万向、瓦轴、洛轴 | 国内中高端市场挑战者/领导者 | 成本控制、本土化服务、部分领域技术突破 | 国产汽车、风电、轨道交通、家电 |

| 第三梯队 | 众多区域性中小企业 | 低端通用市场参与者 | 价格敏感、灵活生产 | 农机、通用机械、维修市场 |

2. 需求端:新旧动能转换,高端需求激增

传统需求(如普通电机、通用机械)增长平稳。核心增长引擎已切换至 “新质生产力” 相关的战略新兴产业:

新能源汽车:对轴承的转速、静音、耐高温及轻量化提出全新要求,驱动第三代轮毂轴承单元、电驱系统轴承需求爆发。

风电:大型化、海上风电趋势,对超大尺寸、高可靠性主轴轴承、齿轮箱轴承需求迫切,是国产替代的主战场之一。

工业机器人:核心部件精密减速器(RV减速器、谐波减速器)所需精密轴承技术壁垒极高,国产化空间巨大。

高端机床与半导体设备:对超精密、高刚性轴承的需求,直接关乎国家产业链安全。

3. 产业链协同与短板:上游高端轴承钢(如超高纯净度真空脱气钢)的品质已有长足进步,但与日本、瑞典等顶尖材料仍存细微差距。下游主机厂商,尤其是国内领军企业,正以更开放姿态与本土轴承企业开展 “共同研发、协同验证” ,为国产高端轴承提供了宝贵的应用迭代机会。

四、 未来趋势展望

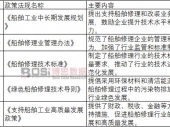

高端化与进口替代不可逆转:在政策引导(如“工业强基”、“两机专项”)和供应链安全诉求双重驱动下,高端轴承的国产化进程将全面加速,尤其在风电主轴轴承、高速动车组轴承等领域有望实现规模化突破。

智能化与数字化制造渗透:利用工业互联网、大数据和人工智能技术,实现生产线状态实时监控、工艺参数自适应优化、产品全生命周期质量追溯,成为头部企业提升良率、降低成本、实现柔性化生产的必由之路。

一体化与解决方案导向:单纯的零件供应商角色价值被挤压。领先企业正从提供“轴承产品”向提供 “轴承单元、子系统乃至预诊断健康管理服务” 转型,深度绑定客户价值。

绿色与可持续发展:贯穿产品全生命周期,包括使用环保润滑剂、延长产品寿命以减少更换、降低摩擦损耗以节能,以及制造过程的节能减排,将成为行业新标准。

五、 核心挑战与关键机遇

| 维度 | 核心挑战 | 关键机遇 |

|---|---|---|

| 技术层面 | 基础理论研究薄弱,原始创新能力不足;在极端工况(如超高转速、超低温)下的应用数据与经验积累欠缺。 | 新兴应用场景(如新能源汽车、机器人)提供了技术“换道超车”的窗口;产学研用深度融合模式正在形成。 |

| 市场层面 | 低端市场红海竞争,侵蚀企业利润与研发投入能力;国际品牌在客户端形成的固有认知和信任壁垒。 | 庞大的内需市场为国产高端产品提供了丰富的试错与迭代场景;“链主”企业牵头下的供应链自主可控战略带来明确订单。 |

| 成本与供应链 | 高端原材料成本压力;熟练技工与高端研发人才短缺带来的人力成本上升。 | 智能制造降本增效;产业集群优势带来供应链响应速度与成本优势。 |

| 宏观与政策 | 全球贸易环境不确定性;宏观经济波动影响短期投资信心。 | “制造强国”战略的长期坚定支持;国内国际“双循环”发展格局下的市场纵深。 |

在这个过程中,博思数据将继续关注行业动态,为相关企业和投资者提供准确、及时的市场分析和建议。

《2026-2032年中国轴承加工行业市场发展现状调研与投资趋势前景分析报告》由权威行业研究机构博思数据精心编制,全面剖析了中国轴承加工市场的行业现状、竞争格局、市场趋势及未来投资机会等多个维度。本报告旨在为投资者、企业决策者及行业分析师提供精准的市场洞察和投资建议,规避市场风险,全面掌握行业动态。

2、站内公开发布的资讯、分析等内容允许以新闻性或资料性公共免费信息为使用目的的合理、善意引用,但需注明转载来源及原文链接,同时请勿删减、修改原文内容。如有内容合作,请与本站联系。

3、部分转载内容来源网络,如有侵权请联系删除(info@bosidata.com),我们对原作者深表敬意。