不止于“造形”:金属增材制造如何重塑航空与医疗产业?

一、行业概念概况

金属增材制造(Metal Additive Manufacturing),俗称金属3D打印,是以激光、电子束或电弧等为热源,通过逐层堆积金属粉末或丝材,直接制造复杂结构零件的数字化制造技术。其核心价值在于突破传统减材与等材制造的设计约束,实现一体化成形、轻量化结构及功能集成,尤其适用于小批量、定制化、结构复杂的精密零部件制造。主流技术路线包括激光选区熔化(SLM)、电子束选区熔化(EBSM)、定向能量沉积(DED)等。

二、市场特点

技术密集型与高附加值:行业融合材料科学、软件算法、精密光学等多学科,技术壁垒高,产品附加值显著,毛利率普遍高于传统制造。

应用领域高度集中:现阶段市场需求主要来源于航空航天、医疗植入物、高端模具及国防军工领域,对性能可靠性要求极严,认证周期长。

区域集群化明显:长三角、珠三角及京津冀地区依托高端制造业基础与科研资源,形成设备研发、材料制备与应用服务的初步集聚。

需求驱动双重性:既受传统产业升级中对降本增效、快速试制的需求拉动,亦受新兴领域(如商业航天、个性化医疗)对创新设计的直接驱动。

三、行业现状

产业链结构

上游以金属粉末(钛合金、高温合金、铝合金等)和设备核心部件(激光器、振镜、电子枪)为主,中游涵盖设备制造与打印服务,下游渗透至终端应用领域。目前高端粉末仍依赖进口,但国产化进程加速;激光器等核心光学部件自主率逐步提升。市场规模与参与者

根据行业共识研究,中国金属增材制造市场近年保持年均20%以上增速,已从“科研示范”迈入“小批量生产”阶段。市场参与者可分为三类:国际领先企业:如EOS、GE Additive、SLM Solutions,技术积累深厚,占据高端市场;

本土设备龙头:如铂力特、华曙高科、鑫精合等,已实现中大型SLM设备量产,并逐步拓展至工程服务;

专业服务商与初创企业:聚焦垂直领域(如齿科、航天部件),提供设计与打印一体化解决方案。

技术能力与产业化瓶颈

国产设备在成形尺寸、效率方面进步显著,但在稳定性、软件算法及工艺数据库积累上仍存差距。行业整体处于“单点突破、系统待完善”阶段,工艺标准、后处理规范及质量检测体系尚未完全成熟。

四、未来趋势

技术融合与智能化:增材制造将与拓扑优化、人工智能工艺调参、在线监测等技术深度融合,推动制造流程向“设计-制造-检测”一体化闭环演进。

材料体系拓展:面向高温、高强、耐腐蚀等极端环境的新材料开发加速,如超高强度钢、钛铝系轻质合金、梯度材料等。

生产模式革新:作为柔性制造核心环节,金属增材制造将逐步嵌入规模化生产线,实现“增材+减材+连接”混合制造,支撑分布式供应链。

应用下沉与泛化:从尖端领域向能源(燃气轮机叶片)、交通(新能源汽车模具)、消费电子等更广产业渗透,成本下降将进一步打开市场空间。

五、挑战与机遇

挑战:

综合成本居高不下:设备投入、材料单价及后处理成本仍制约大规模产业化。

标准与认证滞后:行业缺乏统一的材料、工艺及零件认证标准,影响其在关键安全部件的规模化应用。

专业人才缺口:跨材料、机械、软件的复合型工程人才严重不足。

国际竞争加剧:欧美企业加速专利布局与生态整合,国内企业面临技术追赶与市场挤压双重压力。

机遇:

国产替代与自主可控:在供应链安全与制造业升级背景下,高端装备、核心部件及特种材料的国产化需求迫切。

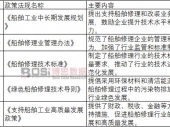

政策持续赋能:国家与地方层面出台多项产业扶持政策,聚焦标准制定、示范平台建设与应用推广。

新场景创造新需求:商业航天、可降解金属植入物、高效热交换器等新兴领域为金属增材制造提供差异化赛道。

服务模式创新:云制造平台、共享打印中心等新模式可降低中小企业使用门槛,培育长尾市场。

在这个过程中,博思数据将继续关注行业动态,为相关企业和投资者提供准确、及时的市场分析和建议。

《2026-2032年中国金属增材制造行业市场发展现状调研与投资趋势前景分析报告》由权威行业研究机构博思数据精心编制,全面剖析了中国金属增材制造市场的行业现状、竞争格局、市场趋势及未来投资机会等多个维度。本报告旨在为投资者、企业决策者及行业分析师提供精准的市场洞察和投资建议,规避市场风险,全面掌握行业动态。

2、站内公开发布的资讯、分析等内容允许以新闻性或资料性公共免费信息为使用目的的合理、善意引用,但需注明转载来源及原文链接,同时请勿删减、修改原文内容。如有内容合作,请与本站联系。

3、部分转载内容来源网络,如有侵权请联系删除(info@bosidata.com),我们对原作者深表敬意。